1、逆变器里的“接口兼容”,不是“能点亮就行”

在新能源逆变器(光伏/储能/工商业并网、或带 PFC/高频 DC-DC/三电平等拓扑)里,工业液晶屏的接口选型,往往失败在一个误区:把显示链路当成“低风险外设”。实际上,逆变器是强电+高频开关系统,天然存在高 dv/dt、共模噪声、开关谐波与长线束耦合路径——显示接口恰好是“高速信号 + 长线束 + 多接插件”的组合体,既可能成为受害者(黑屏/花屏/触控乱跳),也可能成为发射源(超标辐射/传导)。

因此这里所说的“兼容方案”至少包含四层含义:

1.电气/协议兼容:主控输出与面板输入在电压制式、lane/通道数、色深、时序容差上可闭环;

2.线束/连接器兼容:距离、屏蔽、接地、插拔可靠性可量产;

3.EMC 兼容:能通过抗扰与发射要求,且在边界工况(满载、并网切换、风扇启停、继电器动作)仍稳定;

4.供应链兼容:面板停产或批次差异时,有可控的替代路径(pin/timing/背光/触控/结构)。

1.1 逆变器 HMI 为什么更“看重 IEC 61000 体系”

在工业现场,很多逆变器产品的 EMC 策略,会参考或落在 IEC 61000-6-2(工业环境抗扰)与 IEC 61000-6-4(工业环境发射)的通用框架下:前者是工业环境设备的通用抗扰要求,覆盖 0 Hz–400 GHz;后者是工业环境设备的通用发射要求,覆盖室内外工业场景。IEC Webstore+1 而当设备属性更接近“电驱/功率驱动系统”时,工程上也常对齐 IEC 61800-3 这类面向可调速电力驱动系统(PDS)的产品 EMC 要求与测试方法(它明确聚焦于电力电子驱动系统的电磁兼容问题)。

安全层面,光伏/储能功率变换设备通常会围绕 IEC 62109-1 等标准的思路处理隔离、危险能量边界与结构安全,这会直接影响到 HMI 与主功率板之间的连接方式(例如是否允许长线束跨越不同接地分区、是否需要隔离供电/隔离通信)。

更具体的抗扰测试,往往会落到 IEC 61000-4 系列的“基础方法标准”:

1·IEC 61000-4-2(ESD):静电放电抗扰的要求与测试方法,定义了测试等级与流程。

2·IEC 61000-4-4(EFT/Burst):电快速瞬变脉冲群抗扰,用来模拟继电器触点抖动、感性负载开断等产生的重复瞬态。

3·IEC 61000-4-5(Surge):浪涌抗扰,针对开关过电压与雷击感应等引起的单向浪涌。

4·IEC 61000-4-6(传导 RF 抗扰):150 kHz–80 MHz 的传导射频抗扰,典型耦合对象就是“带线的端口”(电源线、信号线、接地线)。

对显示链路而言,上述测试不只是“实验室科目”,它们对应着真实的故障表征:ESD 触发 TCON 复位/触控漂移,EFT 造成差分链路误码,Surge 拉低供电导致黑屏,传导 RF 在长线束上引入共模电压导致花屏/闪烁。

1.2 把接口拆成“物理层—链路层—系统层”三层看

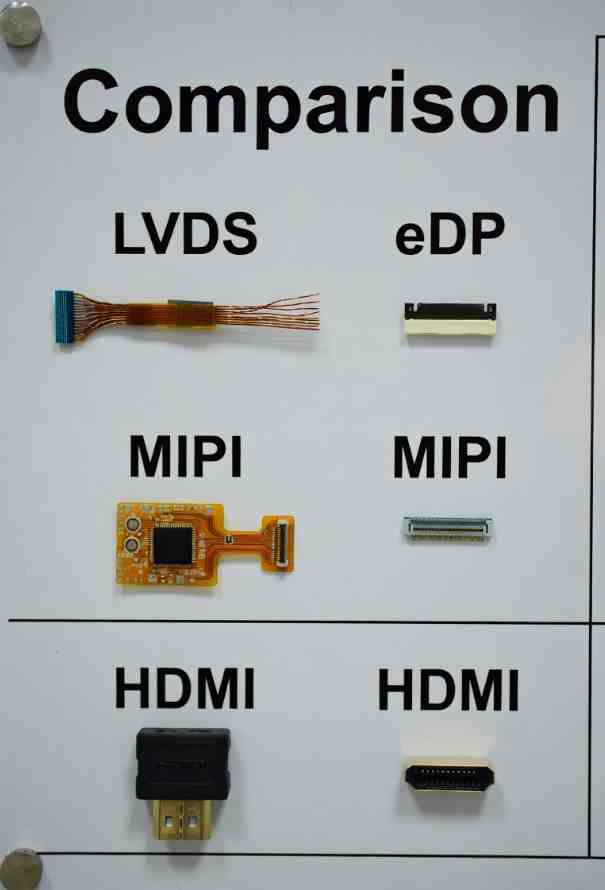

很多接口争论(LVDS vs eDP vs MIPI)之所以吵不清,原因是没把层级分开:

1·物理层(Physical Layer):电气幅度、阻抗、共模范围、接收容限与回流路径。

LVDS(TIA/EIA-644)本质是物理层规范:以 100Ω 差分负载形成小摆幅差分信号。工程上你会关心“差分对阻抗、共模噪声容限、线束屏蔽与接地”。一些器件资料会强调 LVDS 接收端对地噪声/共模扰动的容忍能力(这与逆变器环境高度相关)。

2·链路层/协议层(Link/Protocol):训练、时钟恢复、纠错/重传(或缺失)、AUX 通道、EDID/配置机制。

eDP 是 VESA 发布的嵌入式显示接口标准迭代体系,强调内部显示链路的特性与功能扩展(例如版本更新带来的链路能力与可选特性演进)。

3·系统层(System):供电时序、上电复位策略、背光调光、触控通信、线束长度、EMC 边界、可维护性。

例如 MIPI DSI 在规范目标上强调高性能、低功耗、低 EMI、减少引脚,但在逆变器“长距离+强干扰+可维修”的系统约束下,是否合适要回到线束与分区策略去判断。

1.3 逆变器HMI接口选型前置清单

下表不是对比结论,而是“在进入接口选择前必须回答的问题”。只要其中任意一项没想清楚,后面大概率会出现“样机 OK、量产翻车”。

| 前置问题(必须量化) | 对接口/架构的影响 | 典型工程动作 |

| 主控原生可输出什么?(LVDS/eDP/MIPI/HDMI/SPI/RGB) | 决定是否需要桥接/驱动板,直接牵动 BOM、EMC 热点与维护成本 | 先锁主控与 BSP 能力,再谈面板与分辨率 |

| 屏到主板线束多长?是否跨接地分区? | 距离越长、跨区越多,越偏向差分链路+屏蔽+明确回流;也可能需要隔离/分段 | 明确线束路径、屏蔽端接策略、连接器选型与装配工艺 |

| EMC 目标落在哪类标准框架?(工业通用/电驱类/客户自定义) | 抗扰/发射门槛不同,直接改变接口余量与滤波/CMC 布局 | 以 IEC 61000-6-2/6-4、必要时对齐 IEC 61800-3 的思路拆解测试项 |

| 最怕的现场故障是什么?(黑屏/花屏/触控乱/亮度抖/死机) | 症状反推薄弱环节:供电瞬降?链路误码?ESD 路径? | 把故障映射到 IEC 61000-4-2/4-4/4-5/4-6 的耦合路径,建立验证脚本 |

| 面板生命周期与替代策略? | 决定你是“锁定单一面板”还是“用桥接层做缓冲以换屏” | 预先定义 pin/timing/背光/触控/结构 的替代边界与验证流程 |

2、显示接口首先要解决的是“共模注入 + 回流路径失控”

新能源逆变器的干扰并不“温柔”:功率器件开关带来的高 dv/dt、大 di/dt 会在机壳地、PE、DC 母线、电机/并网线束之间形成显著的共模电压摆动。对显示链路而言,最常见的失效路径不是“差分对本身不够快”,而是:

1·共模注入:线束与地参考漂移使接收端工作点偏移,导致差分接收门限被“挤压”,出现误码(花屏/闪烁/偶发黑屏)。

2·回流路径不闭合:屏蔽层/地线端接策略不一致,或者跨分区走线,导致高频回流“绕远路”,把噪声引入敏感区域。

3·供电瞬态耦合:背光驱动、TCON/桥接芯片对瞬态更敏感,供电跌落/地弹会触发复位风暴(黑屏后需重启)。

因此在接口选型时,必须同步对齐目标 EMC 框架:工业环境通用抗扰/发射(IEC 61000-6-2 / 61000-6-4)以及功率驱动系统类设备常对齐的 IEC 61800-3。它们分别从“工业位置设备抗扰/发射”与“电力驱动系统 EMC”两个角度给出约束边界。

2.1 LVDS:为什么在逆变器 HMI 里仍是“工程友好型答案”

LVDS 是物理层规范(TIA/EIA-644),核心优势不是“带宽”,而是差分小摆幅 + 接收端对地噪声/共模的容忍度设计空间。以 TI 对 LVDS 接口特性总结为例:驱动在 100Ω 负载上形成约 247–454 mV 的差分电压;接收器可检测低至 ±100 mV 的信号,并可在“有较大地噪声”的情况下工作

把它翻译成逆变器工程语言就是:

同等线束条件下,LVDS 更容易做出“对共模不敏感”的链路(尤其在屏蔽/接地策略还不够完美的量产初期)。

LVDS 的生态成熟,面板、线束、连接器、驱动板/桥接方案都丰富;对于“要做二供/三供”的项目,替代弹性更大。

但要注意:LVDS 的“抗扰”不是魔法,决定成败的依然是回流路径与屏蔽端接(尤其在门板到主控板有 0.5–1 m 线束时)。接口物理层只是给你“更大的容错窗口”。

2.2 eDP:高分辨率/线束简化的主流方向,但对 SI/布局与系统策略更挑剔

eDP(Embedded DisplayPort)在消费电子(笔电/一体机)里快速普及,VESA 也长期明确把 eDP 作为内部显示接口的重要方向,并在资料中提到“用于内部面板、替代 LVDS”的趋势性定位。VESA 显示接口标准

优势(对逆变器 HMI 的价值)

带宽高、线束更精简:eDP 1.4 a 级别可到 8.1 Gbps/lane(HBR 3),在更少的差分 lane 上承载更高分辨率/刷新率。

更适合大屏、高分辨率(如 10.1/12.1/15.6 寸 FHD 及以上)HMI,把“像素时钟压力”从并口/RGB/LVDS 低通道推到高速串行。

风险(逆变器里更容易踩坑)

高速串行对阻抗、线长、连接器与参考平面连续性更敏感。VESA 的公开材料在讨论更高链路速率时也强调了系统互连与走线长度挑战:链路速率越高,可接受的走线/互连长度与损耗预算越苛刻。

一旦你把 eDP 从“同板/短 FPC”拉到“门板长线束”,问题会从“能否点亮”变成“误码率在强干扰下是否仍可控”。这时你需要更系统的屏蔽/CMC/端接与分区策略,甚至考虑架构解耦(把显示控制板前移)。

也因此 eDP 适合做高分辨率与线束简化,但更适合短距、可控互连;若必须长线束,需按高速链路工程化约束重新设计整机接地与互连。

2.3 MIPI DSI:规范强调低EMI/低功耗

MIPI 官方对 DSI 的定位包含“High performance / Low power / Low EMI”等特性与应用场景。

但在逆变器场景里,MIPI DSI 是否合适,关键不在“协议先进”,而在你是否能把它保持在短距离、连续参考平面、可控连接器的典型使用边界内。DSI 的工程优势往往来自“更少的引脚、更短的内部互连”。一旦被迫走长线束、跨分区或反复插拔维护,其综合风险(误码、ESD 路径、连接器可靠性、现场诊断难度)会明显上升。

所以对逆变器 HMI 更现实的结论是:

1·一体化、近距离、模组化主板:DSI 可作为高集成方案;

2·门板远端、长线束、强干扰:优先考虑 LVDS/eDP(或架构解耦),不要把 DSI 当成“天然更抗干扰”。

2.4 HDMI/DP →(桥接/驱动板)→ LVDS/eDP

当主控平台只有 HDMI/DP 输出(或项目想复用通用计算平台),桥接/驱动板是最常见的兼容路径。TI 的应用报告专门讨论了 LVDS/OLDI 与 HDMI/DVI 之间的桥接思路与器件链路(TMDS 与 LVDS 的转换)。

同时,市场上也存在大量具体桥接器件/桥接芯片(例如 ITE 提供的 LVDS↔HDMI 转换芯片系列)。

你需要清醒看到它的“工程代价”:

1·BOM 增量:桥接芯片 + 多路电源轨(核心/IO/PLL)+ 时钟/晶振 + ESD/滤波 + 连接器;

2·EMI 热点:TMDS/高速串行区域、时钟源、DC/DC 供电环路更容易成为发射源;

3·软件/策略复杂度:EDID/HPD/上电时序/热插拔边界处理不当,会导致“偶发黑屏,需要重启才能恢复”。

桥接层不是不能用,而是要把它当成“兼容缓冲器”,同时明确:它把显示问题从“面板层”上移到了“高速桥接 + 多电源 + 时序策略”的系统层。

2.5 逆变器 HMI 接口选型(兼容性视角)

说明:这里的“成本”用相对分级(低/中/高/很高)表达,避免用不可靠的绝对价格;逆变器项目真正的成本大头往往来自返工与 EMC 整改,而不是单颗芯片。

| 方案 | 典型链路 | 抗共模/抗扰直觉 | 线束距离适配 | 软件/调试复杂度 | 供应链替代弹性 | 维护/诊断 | BOM/整改风险 |

| RGB TTL并口 | 主控 RGB→面板 | 弱(线多、边沿敏感) | 短距(板内/极短) | 低-中 | 中(但面板趋少) | 易诊断 | 低BOM/ 高 EMI风险 |

| LVDS(推荐基线) | 主控 LVDS→面板 | 中-强(差分+容忍度更好) | 短-中距(工程可扩展) | 中(时序+映射) | 强(生态成熟) | 中 | 中BOM/可控整改 |

| eDP | 主控eDP→面板 | 中(高速更挑剔) | 短距更优,长线束需谨慎 | 中-高(链路/训练/兼容) | 中(面板趋势强) | 中(需链路定位能力) | 中-高(SI/EMC 要求高) |

| MIPI DSI | 主控 DSI→面板 | 中(短距可好) | 典型短距,长线束不友好 | 中-高(BSP/时序) | 中 | 较难(现场定位不友好) | 中(边界越界会激增) |

| HDMI/DP 桥接到 LVDS/eDP | HDMI/DP→桥接→面板 | 取决于桥接与布局 | 中(桥接板位置决定) | 高(EDID/时序/电源) | 强(换屏缓冲层) | 中-难 | 高(EMI 热区+电源轨) |

| 远端协议化 HMI(架构解耦) | 主控→通信→本地渲染板→屏 | 强(可隔离/分段) | 强(长距最稳) | 很高(架构与软件) | 强(屏与主控解耦) | 强(可日志化) | 很高(但可换来“最稳”) |

一句话落地建议:

1·门板近距、强调量产稳健:LVDS 做基线;

2·高分辨率/线束简化、结构允许短距互连:eDP;

3·主控只有 HDMI/DP、又要求换屏弹性:桥接层但要把它当成“系统模块”设计;

4·远端长线束/强干扰极端工况:考虑架构解耦,而不是硬扛高速显示线束。

2.6 该把“兼容方案”验证到哪里

逆变器里“显示不稳”的排查,建议按链路误码与供电/复位两条主线拆开

1·花屏/闪屏但不死机:优先怀疑链路误码(共模注入、回流路径、CMC 位置、差分对不平衡)。

2·黑屏、背光掉、需重启恢复:优先怀疑供电瞬态/复位策略(桥接芯片/TCON 对瞬态敏感、背光驱动保护)。

3·触控漂移/误触:常与 ESD/共模噪声耦合路径有关,需把触控地/屏蔽/机壳地关系讲清。

而这些症状与 IEC 61000 系列“抗扰/发射”框架是可映射的:设备最终要在工业环境抗扰/发射要求下稳定工作(61000-6-2/6-4),若产品属性接近电力驱动系统,也常需要考虑 61800-3 类标准的约束思路。

3、按逆变器的线束与组织能力选,不要只按接口“先进程度”选

逆变器 HMI 的接口兼容,最怕的是“方案纸面上合理,但量产/EMC 阶段成本失控”。工程上建议先按屏与主控距离、是否跨接地分区、是否允许加中间板来分流,通常会落到三套主流架构。

方案 A(基线推荐):主控原生 LVDS → 工业 LCD(门板近距/中距)

适用场景:显示板与屏在同一腔体或门板附近,线束可控(短到中等),项目目标是“稳、可替代、可通过 EMC”。

关键点(兼容闭环)

1.时序闭环:分辨率/刷新率/像素时钟与面板时序容差必须锁死;在软件里把 LVDS mapping(JEIDA/VESA、色深)写成配置项,避免换屏时大改代码。

2.线束策略:

差分对与参考回流要“近”:同束对绞(twisted pair)优先;

屏蔽层端接要一致:门板金属结构常作为机壳地(chassis),屏蔽层尽量在入口处“就地泄放”,避免把高频电流带进系统地。

3.共模治理:在连接器入口处做共模抑制(CMC)通常比在芯片脚边更有效,因为你要控制的是“线束上的共模能量”而不是芯片脚边的细节噪声。

4.供电/背光:背光驱动对瞬态敏感,建议把背光供电与逻辑供电分区,入口滤波、回流路径与地弹控制要一并评审。

方案 B:主控 HDMI/DP → 桥接/驱动板 → LVDS/eDP 面板

适用场景:主控平台固定(工控主板/通用计算平台/存量主控),需要快速适配不同尺寸面板、希望用“桥接层”把换屏风险隔离。

为什么它能“兼容”

HDMI/DP 是主控更通用的输出;桥接层相当于把“面板差异”压缩成驱动板配置(时序、映射、背光接口)。

换屏时只要驱动板支持并重新配置,主控侧改动更小。

但你必须正视它引入的新风险

1.EMI 热区:桥接芯片高速区 + 时钟源 + DC/DC 环路,是发射与抗扰的高风险点。

2.电源轨复杂:桥接芯片常有多路电源(核心/IO/PLL),对上电时序、瞬态压降更敏感。

3.策略复杂:EDID/HPD/上电复位/异常恢复没做扎实,会出现“偶发黑屏需重启”的顽疾。

建议(把桥接当模块)

驱动板放在“靠近屏”的位置,缩短面板侧高速链路;

对桥接板制定单独的 EMC 设计与验证清单(别把它当“买来就能用”的小板);

软件层必须定义“显示恢复流程”:检测链路异常→重新初始化→必要时触发桥接复位。

方案 C(强干扰/长距离最稳):远端协议化 HMI(架构解耦)

适用场景:屏在门板或远端(>1 m),线束跨分区明显,逆变器功率段干扰强,且对“永不黑屏/可维护”要求高(商用/电站级)。

核心思路:不要硬扛“高速显示链路跨长线束”。把显示控制板前移到门板附近:

主控与 HMI 之间走抗干扰更强、可隔离/可协议化的链路(如以太网/RS-485/CAN 等,具体取决于系统架构),HMI 侧本地渲染再驱动屏。

屏线束变短,敏感的高速链路留在“干净区”,强电噪声只在通信层处理。

工程收益:

EMC 风险大幅收敛:高速显示线束不再跨强干扰路径;

维护性增强:通信可日志化、可诊断;

换屏弹性更强:液晶屏与主控解耦。

代价是:架构与软件复杂度提高、BOM 上升、开发周期更长。但在强干扰与长距场景,它往往是“总成本最低”的方案(返工与现场成本减少)。

4、逆变器设备LCD液晶屏项目最容易出问题的 5 个点

1.屏蔽层端接策略统一:屏蔽层“在哪一端接、两端是否都接、是否经电容泄放”必须统一成工艺规范,否则不同工人装配会把你的 EMC 变成随机变量。

2.回流路径连续:差分对必须有连续参考面;跨缝跨分割要用地桥/电容桥,不允许“信号跨了,地没跨”。

3.入口器件位置学:CMC/TVS/滤波必须靠近连接器入口,缩短高频回路;不要把保护器件放在芯片旁边自我安慰。

4.供电瞬态裕量:背光与桥接芯片的供电要关注 EFT/Surge/传导 RF 下的瞬态压降;必要时加入保持电容、优化 DC/DC 环路与地回流。

5.分区边界清楚:把“强电噪声区、控制区、显示高速区”做物理与电气分区,并明确单点/多点连接策略。

5.逆变器 HMI 的接口选型,是“系统可靠性工程”,不是“连上就亮”

新能源逆变器设备的显示接口兼容方案,真正的难点从来不在“有没有信号”,而在于强干扰环境下的稳定性与可量产一致性。你需要把接口选型当成一个系统闭环:

标准框架先行:工业环境通用抗扰/发射(IEC 61000-6-2 / IEC 61000-6-4)提供了“设备在工业现场应具备的电磁兼容边界”;若系统属性更贴近电驱/功率驱动,则常会把 IEC 61800-3 的思路纳入 EMC 目标体系。

接口分层思维:LVDS 是物理层容错更友好的“基线”,eDP/MIPI 是高速串行的“能力提升”,HDMI/DP 桥接是“兼容缓冲层”,远端协议化是“架构解耦的终极稳态”。

工程抓手落在位置学与回流路径:线束、屏蔽端接、入口 CMC/滤波位置、供电瞬态裕量,决定你能否在 EFT/Surge/传导 RF 等压力下依旧稳定。

一句话总结:逆变器 HMI 接口选型的正确目标不是“最先进”,而是“在你的线束长度、接地分区与组织能力约束下,最稳且可替代”。

6、常见问题

1:LVDS vs eDP,在逆变器 HMI 里到底怎么选?

优先选 LVDS:当你更重视抗扰容错、供应链替代弹性、线束工程可控(短-中距门板/同腔体)时。LVDS 小摆幅差分与较好的共模容忍度使其在“接地/屏蔽还不完美”的现实量产条件下更稳。

优先选 eDP:当你明确需要更高分辨率/更少线束、更强带宽,同时能把互连保持在短距可控边界(或你有能力把显示控制板前移、把 eDP 留在干净区)时。高速越高,对互连损耗与 SI 预算越敏感,需要更严谨的硬件设计纪律。

2:主控只有 HDMI/DP,桥接板方案怎么做才不会变成“黑屏顽疾”?

桥接板要按“系统模块”管理,而不是一块小板:

1.把桥接板靠近屏,缩短面板侧高速链路与敏感互连;

2.电源与复位策略要工程化:多电源轨上电时序、欠压恢复、异常重初始化(含 EDID/HPD 边界)必须有机制;

3.把桥接区当 EMI 热区:时钟源、DC/DC 环路、接口入口的 CMC/ESD 位置要成套评审。

桥接层的价值是“兼容缓冲”,但它会把风险上移到“高速+供电+策略”的系统层。

3:门板远端(>1 m)到底该不该硬上 LVDS/eDP 长线束?

强干扰 + 长线束 + 跨分区是组合风险。经验上:

若必须长距离,且现场稳定性优先级极高,更推荐架构解耦(远端协议化 HMI),把高速显示链路留在门板近距;

若组织能力与成本不允许架构解耦,则应把“线束与接地规范”写成强约束:屏蔽端接、回流路径、入口 CMC、供电瞬态裕量,并用 IEC 61000-4-4/4-5/4-6 等测试项做验证闭环。

杭州立煌科技有限公司作为一家专注于工业领域的液晶显示驱动方案提供商,与京东方(BOE)、天马(TIANMA)、龙腾(IVO)、友达(AUO)、群创(Innolux)、京瓷(Kyocera)等多家全球领先液晶面板制造商建立深度合作关系,专业供应多品牌、全系列的工业级液晶显示屏与定制化解决方案。

服务热线:

服务热线: