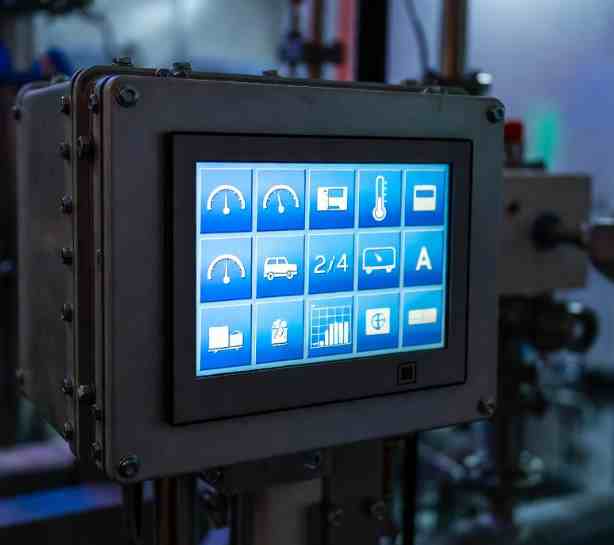

冷链设备的核心任务是让温度“始终可控”,而显示与交互系统的任务则是让温度“随时可见、可管、可追溯”。在冷库、冷藏柜、疫苗冰箱、冷链运输车、分拣中心、冷链仓配一体化设备中,工业液晶屏往往承担着状态展示、参数设定、告警提示、数据记录、联网维护等关键功能。一旦屏幕在低温环境下出现黑屏、拖影、触控不灵、起雾发灰或间歇性故障,现场人员会失去对设备运行状态的直观判断,运维效率下降,故障定位时间拉长,严重时甚至影响货品质量与合规记录。

“工业宽温液晶屏”在冷链行业的价值并不止于参数表上的工作温度范围,更重要的是在低温、潮湿、凝露、结霜、频繁开关门、强清洁、持续运行与电源波动叠加的真实工况里,仍能保持稳定显示与可靠交互。稳定运行的本质是一套系统工程:面板选型只是起点,结构密封、光学堆叠、加热防雾、触控策略、电源与抗干扰、验证与维护体系共同决定交付质量。

冷链设备(如冷库监控、冷藏运输终端)要求液晶屏在低温(-20°C至-40°C)下稳定启动、响应无拖影、抗结露,并保持长期可靠性。立煌推荐几款LCD宽温液晶屏,这些型号支持-30°C低温运行,适合冷链HMI界面。这些型号在冷链设备中表现稳定,支持低温启动和防结露。

| 品牌 | 型号 | 尺寸/分辨率 | 亮度 (nit) | 对比度 | 工作温度 (°C) | 其他特性 |

| 京东方 | EV156FHM-N80 | 15.6“/1920x1080 | 1000 | 1000:1 | -30~80 | 高亮宽温,适合冷链监控,抗结露优化,长寿命50,000小时 |

| 龙腾 | M123AWF4 R0 | 12.3”/1920x720 | 1000 | 1000:1 | -30~85 | 宽温抗振,适用于低温振动环境,加热兼容 |

| 天马 | TM070JDHG30 | 7“/1280x800 | 400-500 | 800:1 | -30~80 | 小尺寸宽温,便携冷链终端,低温响应优秀 |

| 群创 | AT070TN94 | 7”/800x480 | 500 | 500:1 | -30~80 | 宽温高亮,适合冷库面板,抗结露设计 |

| 友达 | G156HAN04.0 | 15.6“/1920x1080 | 1000 | 1000:1 | -30~85 | 高对比宽温,冷链大屏应用,AR涂层支持 |

| 京瓷 | TCG104XGLPAPNN-AN40 | 10.4”/1024x768 | 1200 | 700:1 | -30~80 | 高亮宽温,工业耐用,适合低温冷链监控 |

一、冷链场景对工业液晶屏的挑战

冷链设备的“环境难度”往往被低估。与常规室内HMI相比,冷链对显示系统更像“多重应力叠加”:

低温与冷启动

冷库、冷柜、车载冷机在夜间停机后温度快速下降,屏幕处于长时间低温浸泡状态。低温会导致液晶材料响应变慢,画面拖影加重,灰阶过渡迟滞;若温度进一步降低,某些器件可能无法在上电瞬间保证稳定工作,出现短暂黑屏或异常闪烁。

凝露与结霜

冷链环境里湿度与温差共存:开门进出、热空气进入冷腔体,表面温度低于露点时容易起雾;在更苛刻条件下出现结霜甚至结冰。起雾会直接抬高黑位,让画面发灰、细节消失;水膜还可能引发电容触控误触或漂移。

频繁热循环

冷链设备的温控通常是周期性工作,温度在设定值附近波动,门开门关也形成快速温变。长期温循会对胶材、偏光片、贴合层、连接器与线束造成疲劳效应,早期不明显,批量运行一段时间后才暴露为雾化、脱层、花屏或触控失灵。

清洁与化学暴露

食品冷链与医药冷链普遍需要高频清洁消毒,常见清洁剂、酒精、过氧化物、含氯成分等会对盖板涂层、密封胶、边框材料产生长期侵蚀。若前表面工艺与密封体系不匹配,外观老化与可读性下降会很快出现。

振动与冲击

车载冷链、移动冷库、集装箱冷机等场景存在持续振动与偶发冲击,显示系统的连接器、FPC、支架、玻璃固定方式需要按“运输设备”强度设计,否则容易出现间歇性接触不良或结构松动。

电源与电磁环境

压缩机启停、电机驱动、继电器动作会带来瞬态、电压跌落与噪声耦合,显示链路与触控链路在供电纹波与接地不良时容易表现为闪屏、花屏、触控乱跳等“偶发型故障”,定位难度远高于完全失效。

因此,冷链设备要实现“屏幕稳定运行”,关注点应从单一的温度指标扩展到“低温可用、湿态可读、长期可靠、易维护、可验证”的完整体系。

二、工作温度、存储温度与冷启动能力需要区分

冷链项目中常见误区是把“宽温”理解为一个简单数字,例如“-30℃到80℃”。实际工程中至少需要区分三类能力:

工作温度范围:描述的是屏幕在该温区内持续运行并满足关键性能指标的能力。冷链设备若长期在低温区运行,工作温度范围必须覆盖目标工况,并在整机热稳态下验证。

存储温度范围:描述的是设备断电或不工作时可承受的温度。冷链设备停机、运输、仓储期间的最低温往往更低,存储温区不足会带来材料应力与潜在损伤。

冷启动能力:冷启动不是简单“能亮”,而是“在低温浸泡后上电,能在可接受时间内恢复到可读可操作状态,并保持稳定”。这通常需要系统级策略:预热、背光点亮时序、触控解锁逻辑、凝露治理等共同实现。对于极寒或快速温变场景,把冷启动作为系统能力定义与验收,比强行追求超规格点亮更稳妥。

三、冷链设备的稳定运行目标

冷链设备对显示系统的要求可以拆成四个层级,便于制定需求与验收口径:

第一层级是可点亮。设备上电后屏幕能够显示基本信息,不黑屏、不花屏。

第二层级是可读。强反光、起雾、低温拖影下仍能清晰读取温度、告警、运行模式与关键数值。这里“可读”不等同于亮度足够,更取决于反射控制与黑位保持。

第三层级是可操作。触控或按键在低温、戴手套、潮湿手指、清洁后残留水膜等条件下仍可稳定输入,不误触、不漂移,交互延迟可控。

第四层级是可长期稳定。经历温循、湿热、凝露、振动与清洁后,仍能维持一致的显示效果与交互稳定性,并具备可维护、可追溯的替换与版本管理策略。

冷链项目真正关注的通常是第三与第四层级,因为前两层级在样机阶段容易满足,但批量长期运行后容易暴露问题。

四、宽温屏如何在不同设备中“稳定运行”

1. 冷库门口控制终端与库内HMI

冷库门口常见控制面板用于设定温度、查看记录、确认告警、控制风机/化霜策略。此处的典型挑战是“热空气进入 + 门开关频繁”,面板区域极易出现凝露。稳定方案的核心在于防雾与密封:前表面反射控制、贴合减少空气层、边缘密封与透气防水平衡、必要时采用低功率防雾加热。若触控采用电容方案,还需要水膜误触抑制与接地泄放路径设计。

库内设备通常温度更低,屏幕可能长期处于低温环境。此时低温响应与背光稳定更关键,建议降低高频动画与细线条界面,采用高对比、大字号布局,并将重要告警做成强对比色块,保证拖影情况下仍可辨识。

2. 商用冷柜、展示柜、饮料柜与连锁门店设备

这类设备常见“玻璃门 + 频繁开关 + 高湿度人流环境”。屏幕位置可能靠近玻璃门边缘,冷凝更明显。稳定运行的关键是把显示系统当作“潮湿环境设备”对待:盖板工艺要兼顾易清洁与防指纹,密封要兼顾可维护,若采用贴合需要明确返修策略(模块化更换优先)。亮度并非越高越好,过高背光会带来温升与功耗上升,建议结合环境光做分档调光,夜间降低背光功率,延长寿命并降低起雾后的视觉损失。

3. 医药冷链与疫苗冰箱

医药冷链强调记录与合规:温度曲线、报警历史、开门记录、校准状态等必须准确呈现。此类场景的显示系统更需要“长期一致性”和“可追溯维护”。屏幕稳定运行不仅是硬件可靠性,也包括数据展示的准确性、故障提示的明确性、维护入口的可控性。对触控交互的容错设计应更谨慎,避免误触导致设定值变化;关键设置建议增加二次确认、权限与日志记录。

4. 冷链运输车、冷藏集装箱与移动冷机

车载场景的特征是振动、冲击、电源瞬态与温差叠加。显示方案需要把结构可靠性与电源鲁棒性放在优先级前列:连接器要带锁扣,线束要有应力释放与防磨损设计;电源输入要考虑压缩机启停带来的电压波动与噪声;显示链路要有屏蔽与合理接地,避免在某些工况下出现偶发花屏。若显示终端靠近外部,强光可读性也必须考虑,通过减反射与界面高对比策略比单纯堆亮度更稳健。

5. 冷链分拣中心与自动化装备

分拣中心常见低温作业区,人员戴手套操作频繁,设备可能24小时运行。此类场景对触控手套模式、抗误触、可视角度与耐磨耐污要求更高。若追求更高吞吐量,触控灵敏度与误触抑制必须平衡:灵敏度过高会在水膜或静电下产生乱触,过低又会让手套操作困难。建议在项目阶段把“手套厚度范围、操作节拍、误触容忍度”写成明确需求并进行现场验证。

五、实现稳定运行的核心技术路径

1. 光学与可读性:减少反射比提升亮度更直接

冷链设备常出现“起雾 + 反光 + 黑位抬高”的叠加问题。单纯提高亮度会同时增加温升与功耗,且不一定解决发灰。更有效的路径是从光学堆叠入手:减反射表面处理、适度防眩、必要时光学贴合减少空气层反射;界面设计采用高对比、少层级、关键信息突出,使得在雾化或低温拖影下仍可辨识。

2. 防雾与防凝露:把露点问题前置解决

冷链显示系统的“可读性失败”很大比例来自凝露。防雾策略通常包含三层:结构层减少水汽进入并提供压差平衡;材料层选择耐湿热与耐化学的密封与涂层;控制层通过低功率加热或温度管理让关键表面温度高于露点。若设备对能耗敏感,可采用按需启动的防雾策略,而非长期开启高功率加热。

3. 低温可用与冷启动:预热与时序管理比硬顶规格更可靠

低温下液晶响应慢与触控漂移是材料特性决定的。稳定运行方案通常不是“硬上更低温规格”,而是通过预热与点亮时序管理让系统进入可用温区:先预热背板或腔体,再点亮背光,触控在温度稳定后解锁。这样既保护器件,也改善拖影与误触。对于需要快速可用的场景,可采用“分阶段可用”:先显示关键状态与告警,再逐步开放复杂交互与高级菜单。

4. 触控鲁棒性:手套、湿手、水膜与静电都要纳入设计输入

冷链现场手套操作普遍,湿手与水膜也常见。触控技术选择需结合场景:电阻触控对手套与水膜更友好,但透光率与体验有取舍;电容触控体验更好,但必须配合水膜抑制算法、手套模式调参、明确的接地泄放路径与ESD防护。稳定运行的标准应包含“湿态误触率”和“低温漂移后恢复能力”,而不仅是室温功能可用。

5. 电源与抗干扰:冷链设备的“偶发故障”多源于系统集成

压缩机、电机、继电器带来的瞬态与噪声会影响显示稳定性。建议把显示系统供电与背光供电分区治理,必要时增加滤波与浪涌抑制;信号线束遵循屏蔽、差分、合理回流与避开强干扰源的原则;结构接地要明确单点与多点策略,避免地环路引入噪声。许多“偶发花屏/乱触”并非面板质量问题,而是电源纹波、接地与线束布置共同造成的系统问题,必须通过整机验证与EMI排查闭环解决。

六、选型建议

冷链项目选型建议采用“场景—目标—约束—验证”的方式:

第一:明确场景温度与湿度特征,是长期低温运行还是频繁温变,是高湿凝露风险还是相对干燥环境,是固定安装还是车载振动。

第二:明确可用性目标,是强调强可读、强交互还是只需状态显示。目标不同,屏幕尺寸、亮度策略、触控类型与贴合方案完全不同。

第三:明确能耗与维护约束。冷链设备对能耗敏感,高亮与加热都会增加功耗;贴合提升观感但增加返修成本;前面板工艺提升清洁效率但提高材料成本。约束越清晰,方案越稳定。

第四:明确验证口径。建议至少包含低温浸泡后的启动与可用时间、凝露工况可读性、水膜下误触率、温循后显示一致性、清洁剂接触后涂层变化、长时间运行热稳态下的亮度稳定与触控稳定。验证口径前置,能显著减少批量阶段的返工。

七、冷链更需要“组合验证”而非单项测试

冷链的失效往往发生在组合应力下。更接近真实风险的验证思路是把温度、湿度、开门温变、清洁、振动、电源瞬态做组合:低温浸泡后上电并执行连续触控交互;湿热后快速降温观察起雾;温循后再进行清洁剂擦拭并验证触控;车载振动后再进行低温启动。单项测试可能都通过,但组合测试能更早暴露胶材疲劳、贴合边缘失效、连接器松动、触控漂移累积等问题。

量产阶段还需要关注一致性控制:背光档位、触控控制器版本、盖板工艺批次、贴合材料批次、密封胶配方、螺丝扭矩与装配压紧方式都应纳入版本管理,否则同一机型不同批次体验差异会迅速放大现场投诉。

宽温工业液晶屏在冷链设备中的稳定运行,真正要交付的是“低温可用、湿态可读、长期可靠、可维护可验证”。面板的宽温能力提供基础,但决定最终效果的往往是光学反射控制、凝露治理、预热与点亮时序、触控鲁棒性、电源与抗干扰设计,以及组合工况下的验证闭环。把这些环节前置到需求定义与方案设计阶段,冷链设备的显示系统才能从“点亮可用”升级为“多年稳定”。

服务热线:

服务热线: