设备运行得好好的,突然收到供应链一句话:这块LCD工业液晶屏停产了。很多团队第一反应是“找个同尺寸、同分辨率、同接口的液晶屏幕替上去”。但真正让项目返工、停线、售后翻倍的,往往不是“没找到屏”,而是“找到的屏不是真正可替代”。

1、停产EOL不是“买不到”

停产EOL不是“买不到”,而是“可控性开始下降”,“停产”通常意味着:原厂会逐步停止生产与出货,之后可能只剩库存与渠道货。即便你短期还能买到,风险也在快速上升:

1·批次不稳定:不同批次的背光、偏光片、IC版本更容易变化

2·渠道混杂:翻新、拆机、版本不一致的概率上升

3·验证失效:你之前做的寿命、温度、EMI验证,基于的是“稳定供货的同一版本”

更关键的是:工业液晶屏(含液晶模组)是“系统件”,不是“通用件”。它和主板、电源、线束、结构件、触摸屏、前框密封共同形成一套“契约”。一旦换屏,契约重新生效。

2、停产消息从哪里来?

在成熟供应链里,停产通常伴随变更通知(PCN/PDN)体系。行业里常见的客户通知标准之一是 JEDEC/ECIA/IPC J-STD-046,用于规范电子产品/工艺变更的客户通知要求。

不必去背条款,但要建立流程:把“停产/变更通知”变成可追踪的输入(邮件、供应商平台、渠道通知)。

如果已经错过了通知窗口,也别急,第一步不是“到处找替代”,而是先把现有屏的信息锁死。

3、把“原屏身份”到“可复现”

很多替代失败,根因只有一个:你以为你知道原屏是什么,其实你只知道一半。

正确做法是:把“原屏”锁成 6 类信息(缺一类,替代就会变成猜)。

3.1 料号要写“全称+后缀版本”

同系列屏常见 V0/V1/V2 等后缀,它不是“文档版本”,而是料号的一部分。很多原厂规格书直接把型号写成“xxx V0/V1”。(这一点在多家厂商的公开规格书写法中非常常见。)

3.2 机械三件套:外形+孔位+公差

停产替代最容易返工的,常常不是接口,而是:厚度、孔位、支架基准、出线方向。

你要拿到机械图,否则“尺寸一样”也可能装不上。

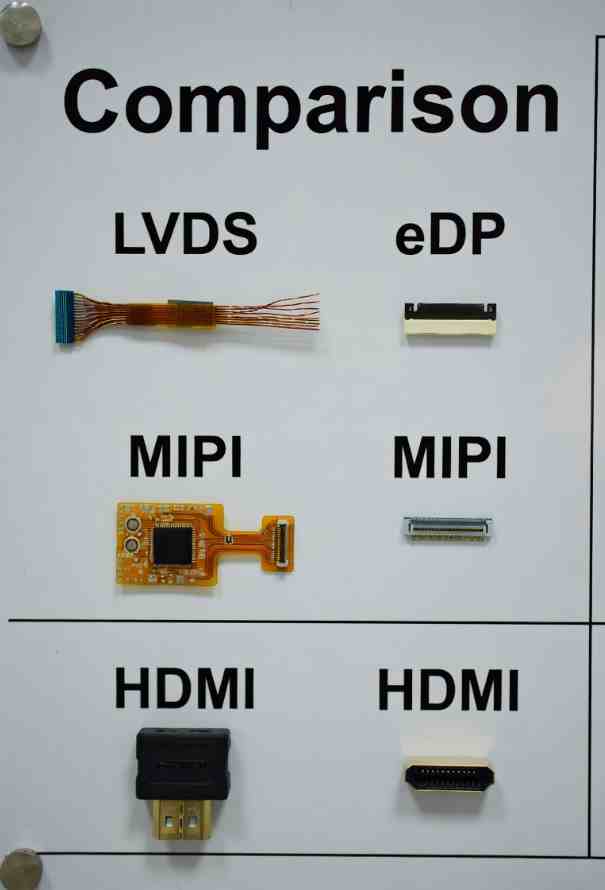

3.3 接口别只写“LVDS”

“LVDS”不是一个足够的描述。你至少要锁定:

1·单路/双路(Single/Dual)

2·18bit/24bit(位宽)

3·JEIDA / VESA(映射)

TI 的映射应用笔记专门讨论 LVDS/OpenLDI 的数据映射与互操作,核心目的就是避免“同为LVDS却不兼容”。

3.4 背光与驱动:

决定“能用”还是“烧钱返修”

1·背光电压/电流/功耗等级

2·是否内置驱动、是否需要外置恒流

3·PWM调光频率范围、电平阈值

很多项目“能亮但不稳”,最后追到都是背光供电、线束压降、调光逻辑与EMI耦合。

3.5 光学关键指标:

决定“换了没人发现”还是“体验崩”

至少锁定:亮度(nit)、雾度(Haze/AG)、可视角、对比度、色温范围。

工业设备尤其要注意:户外阳光、玻璃反射、UI细线条对雾度非常敏感。

3.6 线束与连接器:

决定“实验室好用”还是“现场翻车”

针数相同 ≠ pin 定义相同。连接器型号、Pin脚功能、接地设计、屏蔽方式都要锁定。

(这也是为什么很多团队替代时只换屏不换线束,结果花屏闪屏。)

可以把这一步理解成:先做“屏的DNA采样”,再谈替代。

4、替代的核心方法:

别只追“同型号”,要做“FFF分层替代”,工业液晶屏替代最靠谱的思路,是把目标分成三层,避免一上来就要求“100%一模一样”而陷入无解。

A层:Drop-in(等位替换)

不改结构、不改线束、不改软件参数,直接量产可用。

这是最省成本的替代,但要求也最苛刻:机械、电气、背光、光学都必须高度一致。

B层:可调参替代(小改动可用)

允许改:LVDS映射/位宽配置、时序参数、背光PWM策略,甚至小范围调整结构件。

这层最常见,也最现实。你需要主板端具备可配置能力,并愿意做验证。

C层:系统替代(换屏=换显示子系统)

当原屏已经很“孤品”,或者你的主板接口不再匹配(比如主板从LVDS迁到eDP/MIPI),你就要接受:加转接板、换驱动方案、改线束、改散热、改结构。

这层成本高,但往往是“最可持续”的路线。

5、筛选替代屏:

用“参数筛选”只是第一步,真正要筛的是“风险点”,很多人会用数据库/平台做参数筛选(尺寸、分辨率、亮度、接口等)。例如 Panelook 这类数据库提供型号筛选与参数过滤能力,适合做“候选池”。

但请注意:参数筛选只能筛出“可能像”,筛不出“能不能替”。

真正决定替代成败的,往往是下面 6 个“风险点”。

1.孔位基准:侧孔/背孔?孔距与公差?厚度差是否影响前框/密封

2.LVDS映射与极性:JEIDA/VESA、MSB位置、通道映射(避免颜色异常/灰阶问题)

3.位宽不一致:18bit/24bit 不一致会出现“能亮但颜色不对”

4.背光功耗等级:同亮度不同功耗、同电压不同电流,会带来电源余量与温升风险

5.雾度/反射差异:AG雾度不同会让“强光可读性”和“清晰度观感”发生质变

6.线束长度与EMI边界:尤其是RGB并口或高功率背光系统,现场环境更容易触发问题

6、验证策略:

把“点亮测试”升级为“量产可用测试”

替代屏验证最常见的误区是:只做常温点亮、跑个视频就结束。

工业替代的正确做法是:至少把验证拆成三段,每段有明确目的。

6.1 点亮验证:确认链路通

1·正常显示、颜色正确、无明显抖动

2·背光可调光、无明显闪烁

3·触控(如有)功能正常

6.2 边界验证:确认不会“偶发翻车”

建议至少覆盖:

1·高温/低温点亮

2·满亮白场连续运行(观察重启、闪屏、降亮)

3·线束最长形态(你现场怎么走线就怎么测)

LVDS链路方面,TI 的LVDS设计与应用资料强调了差分传输系统设计与线缆传输等要点,实际工程中这些因素会直接影响稳定性。

6.3 一致性验证:确认“换批次也一样”

替代如果要量产,你至少要:

1·拿到 3~5 pcs 不同批次样品

2·做快速一致性检查(亮度、色偏、时序、背光功耗)

否则很可能只验证了“某一批次的幸运样品”。

7、把替代变成资产,而不是救火

如果直客或渠道负责人,真正越来越轻松的,不是“这次找到了替代”,而是建立三类长期资产:

7.1 双料号策略

关键机型不要只绑定一个屏料号。

在立项阶段就做“主选+备选”,并在结构与线束上做可吸收差异的设计(例如长孔+定位、转接框),这样停产来临时不会推翻整机。

7.2 显示链路模块化

把“主板输出 → 屏输入”的不确定性,收敛在可替换的模块上(转接板、线束、背光驱动)。

当接口从LVDS迁到eDP/MIPI时,你不必重做整机。

7.3 库存与保管规范

很多团队做了 LTB(最后一次采购)却没省钱,因为忽略了器件/模组保管导致的可靠性风险。

行业里针对湿敏器件的处理与存储有 IPC/JEDEC J-STD-033 这类标准,用于规范包装、开封、烘烤、使用等,目的就是避免因吸湿与回流带来的可靠性问题。

不一定要逐条执行标准,但要把“库存保管与可追溯”当成工程的一部分,而不是仓库的事。

8、一套可直接用的“替代执行流程”

1.确认停产状态:拿到PCN/PDN或供应商明确回复(建立可追溯记录)

2.锁定原屏DNA:料号全称、机械图、接口定义、背光、光学、线束

3.建立候选池:用参数筛选工具/数据库先筛 5~20 个候选(如 Panelook)

4.做风险点对比表:孔位/厚度、LVDS映射、位宽、背光功耗、雾度、连接器

5.确定替代层级:A(drop-in)/B(可调参)/C(系统替代)

6.样品验证:点亮→边界→一致性(至少3批次思维)

7.量产切换:更新BOM、作业指导、检验标准、版本管理(把替代固化为制度)

8.售后策略:存量设备的维修替代与新机量产替代要分开(别用同一结论)

9、常见问题

Q1:能不能只看尺寸、分辨率、接口就替?

不能。那只能说明“可能点亮”,不代表“能稳定量产”。LVDS映射/位宽/背光功耗/孔位厚度,才是返工高发区。

Q2:同为LVDS,为什么会颜色不对?

常见原因是 JEIDA/VESA 映射不同、18/24bit位宽设置不同、通道极性/映射不一致。TI 的映射资料就是为了解决互操作问题。

Q3:停产后是不是只能囤货?

囤货是手段之一,但要考虑保管与批次一致性。长期更推荐“主选+备选”与结构/链路模块化,让替代成为可控流程。

Q4:替代屏要不要重新做可靠性?

如果你从A层等位替换变为B/C层,建议至少做关键边界验证(满亮、高温、长线束、EMI场景),否则售后成本通常会大过省下的料钱。

Q5:有没有一条“最快找替代”的方法?

最快的是:先锁原屏DNA,然后用数据库筛候选,再用“风险点对比表”砍掉大多数不合格项,最后把精力集中在2~3个候选做验证。

杭州立煌科技有限公司2009年起一直专注LCD液晶屏行业,供应京东方(BOE)、天马(TIANMA)、龙腾(IVO)、友达(AUO)、群创(Innolux)、京瓷(Kyocera)等LCD工业液晶屏原厂原包原装现货,咨询:19157671329

服务热线:

服务热线: